Klinker: nedir, çevresel etkiler ve alternatifler

Çimentonun ana bileşeni olan klinker üretimi çok kirletici olabilir.

Hiç klinker duydunuz mu? Bu isim tanıdık gelmeyebilir, ancak düşündüğünüzden çok daha yaygın olduğunu unutmayın. Binalar, evler, kaldırımlar, sahneler ve temel olarak herhangi bir inşaat işi, temel malzemelerinden biri olarak çimentoya dayanır... Ve klinker, çimento bileşiminde bulunan ana bileşendir.

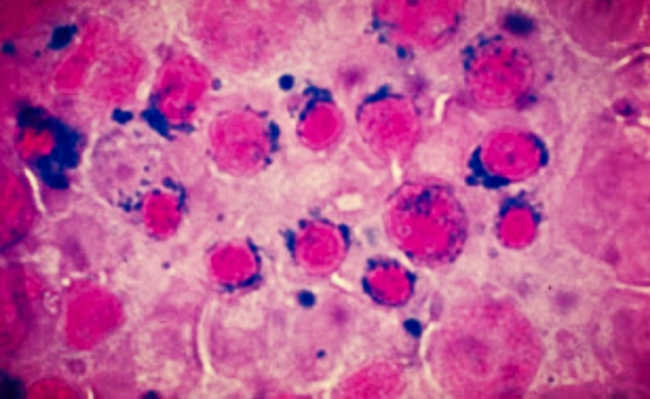

Klinker aşağıdaki resimde de görüleceği üzere taneli ve sert bir malzemedir. Genel olarak, klinkerin, çok yüksek sıcaklıklara maruz kaldığında kayaya dönüşen, farklı öğütülmüş ve karışık hammaddelerden yapılmış homojen bir toz (un) olarak kabul edildiği söylenebilir. Bu maddelerin üretim süreci basit olmaktan uzaktır ve önemli çevresel etkilere neden olabilir.

Üretim süreci

Klinker veya Portland klinkeri de bilindiği gibi, öğütülmüş hammaddelerin döner fırında 1450 °C'ye kadar olan sıcaklıklarda yakılmasından elde edilir. Klinker üretimi için ana hammadde kalker olup, buna ek olarak kil ve daha az oranda demir ve alüminyum oksitler de kullanılmaktadır.

Bu nedenle, ilk adım bu hammaddeleri çıkarmak ve "rafine etmektir". Kireçtaşı kayaçları çıkarıldıktan sonra ince bir toz elde edilinceye kadar kırma ve kırma işlemine tabi tutulur. Daha sonra gerekli tüm hammaddeler ile homojen bir karışım gerçekleştirilir. Bu karışım aynı zamanda ince toz anlamına gelir ve "un" veya "ham" olarak adlandırılır.

Bu malzeme daha sonra 1450 °C'lik bir sıcaklığa ısıtıldığı ve bu sırada klinkerleşmenin meydana geldiği bir döner fırına verilir.

Fırınları besleyen yakıtlar çoğu durumda petrol ve kömür gibi yenilenemeyen kaynaklardan gelir ve bu da çevre üzerindeki risklere ve etkilere olumsuz katkıda bulunur. En çok kullanılan yakıtlar arasında petrol koku ve benzin gibi bazı katılar ve doğalgaz gibi gazlı olanlar öne çıkıyor. Bunlar arasında, petrol koku, klinker üretimi için kullanılan ana yakıttır ve bu, düşük satın alma maliyeti ile ilişkili yüksek kalorifik değerinden kaynaklanmaktadır. Bu geleneksel yakıtlara ek olarak, endüstriyel ve biyokütle artıkları ve artıkları, odun kömürü ve tarımsal artıklar da fırınları beslemek için kullanılabilir.

Fırından geçtikten sonra, bu malzeme yapısını stabilize etmek ve ısıyı geri kazanmak için hava darbeleriyle aniden soğutulur. Çimento üretimi için gerekli olan temel malzeme olan klinker bu şekilde üretilir. Bu işlemden sonra elde edilen malzeme (klinker) alçı (alçı) ve diğer katkılar (kireçtaşı, puzolan veya cüruf gibi) ile karıştırılarak farklı çimento türleri elde edilir.

Döner fırınların içinde ulaşılan yüksek sıcaklıklar sırasında kireçtaşı kalsinasyon kimyasal reaksiyonunun gerçekleştiğini vurgulamak önemlidir. Bu süreç, kireçtaşının (CaCO3) sönmemiş kire (CaO) dönüştürülerek büyük miktarlarda CO2 gazı açığa çıkardığı anı ifade eder.

Çevresel etkiler

Bu nedenle, klinker üretim sürecinin, önemli çevresel etkilerden sorumlu olması nedeniyle yüksek kirlilik potansiyeline sahip olduğu düşünülmektedir.

Süreç bir bütün olarak, hem döner fırınları ısıtmak için yakıtları yakarak termal enerji şeklinde hem de makineleri hareket ettirmek ve yapmak için tüm endüstriyel süreçte tüketilen elektrik enerjisi şeklinde yüksek bir enerji tüketimini gerektirir. fırınları çevirin. Ancak bu tüketimin çoğu, yakıtların kullanımı sırasında termal enerjinin harcanması ile ilgilidir.

Bu malzemenin üretim süreci doğrudan katı atık üretmese de, döner fırında yanan yakıtlardan kaynaklanan kül normalde klinkerin kendisine dahil edildiğinden, klinker üretim süreci boyunca yüksek bir gaz kirletici madde ve partikül madde emisyonu vardır.

Çoğunlukla yenilenemeyen kaynaklardan gelen yakıtların fırınlarda yakılması, tümü kirletici olan karbondioksit, kükürt oksit, azot oksit, karbon monoksit, kurşun bileşikleri ve partikül madde gibi farklı kirletici gazlar yayar.

Ve, daha önce bildirildiği gibi, bu bilinen emisyon kaynağına ek olarak, kireçtaşı kayalarının kalsinasyonu da klinker üretim sürecindeki karbondioksit emisyonundan ve dolayısıyla çimentodan sorumlu ana faktörlerden biridir, çünkü her 1000 kg'lık su için. Bir araştırmaya göre kalsine kalsit (CaCO3) 560 kg CaO ve 440 kg CO2 üretir. Kalsinasyonun kimyasal reaksiyonu, bu süreçteki CO2 emisyonlarının yaklaşık yarısını oluştururken, geri kalanını ısı (yanan yakıt) şeklindeki enerji tüketimi oluşturur.

Bir ton klinker üretmek için, çimento endüstrisinin, kireç taşının ayrışması ve fırınları çalışır durumda tutmak için fosil yakıtın yakılmasıyla üretilen CO2 dahil olmak üzere 800 ila 1.000 kilo karbondioksit saldığı tahmin edilmektedir.

Ayrıca, hammaddelerin çıkarılmasının ilk aşamasında, kireçtaşı ocaklarında heyelan, zeminde oluşan titreşimler nedeniyle erozyon gibi fiziksel etkiler de meydana gelebilir. Ve nehirlerde kilin çıkarılması bu su yollarını derinleştirebilir, yataklardaki su miktarını azaltabilir ve mevcut habitatları bozabilir, bu da birkaç bölgenin biyolojik çeşitliliğini azaltır.

Brezilya'dan alınan verilere göre, Amerika Birleşik Devletleri Jeolojik Araştırması (USGS - United States Geological Survey, Portekizce) ve ABD Enerji Bilgi İdaresi (EIA - ABD Enerji Bilgi İdaresi), fosil yakıtların yakılmasından kaynaklanan ulusal CO2 emisyonlarının %7,7'sinden çimento üretiminin sorumlu olduğu ve bu emisyonların en büyük kaynağının klinker üretimi olduğu tahmin edilmektedir.

alternatifler

birlikte işleme

Bu üretim sürecinde oluşan etkileri en aza indirmeye çalışan bir alternatif, birlikte işlemedir. Ortak işleme, çimento endüstrisinin ekonomik performansını (düşük enerji tüketimini) iyileştirmek için bir strateji olarak ortaya çıktı. Bu teknik, döner fırının diğer endüstrilerden gelen artıklarla beslenmesini, giderek daha az fosil yakıt kullanarak ve ayrıca atık üretimini azaltmayı içerir.

Geri dönüştürülemeyen (yani reddedilen), yüksek kalorifik değere sahip ve tamamen elimine edilmesi gereken önceden seçilmiş malzemeler kullanılır. Bazı ulusal şirketlere göre, bu süreçte ne sıvı ne de katı atıklar oluşmuyor, çünkü daha önce düzenli depolama sahalarına gönderilecek olan küller artık önceliklerini değiştirmeden klinkere dahil ediliyor.

Böylece, lastikler, gres, kullanılmış yağlar, talaş, sebze atıkları, kirlenmiş toprak ve ambalaj gibi çeşitli malzemeler birlikte işlenebilir. Hastane, evsel, radyoaktif, patlayıcı ve zirai ilaç kullanılmamaktadır. Özellikle lastikler ve pirinç kabukları konusunda, Unisinos'tan araştırmacılar Miguel Afonso Sellitto, Nelson Kadel Jr., Miriam Borchardt, Giancarlo Medeiros Pereira ve Jeferson Domingues, Ambiente & Sociedade dergisinde (makalenin tamamını buradan okuyun) bunların yeniden kullanımı hakkında bir makale yayınladılar. çimento üretiminde kullanılan malzemeler;

Ulusal Çevre Konseyi'nin (Conama), atıkların klinker fırınlarında yakılması için çimento fabrikasının gerekli emisyon standartlarını karşılayacak tüm teknik ve çevresel koşullara sahip olması gerektiğini tavsiye ettiğini vurgulamak önemlidir. Bu anlamda şunlara sahip olmalıdır: modern üretim hattı, istikrarlı, düzenlenmiş ve optimize edilmiş üretim süreci; partikül maddeyi tutmak ve yanmada oluşan gazları yıkamak için yüksek verimli cihazlar; ve farklı yakıt türleri için özel olarak tasarlanmış brülörler.

Klinker formülasyonunda değişiklik

Klinker üretimi sırasında CO2 emisyonlarının azaltılmasına yardımcı olmak için bulunan bir başka alternatif de yeni bir klinker “tarifi” oluşturmak olacaktır. Bileşimi sırasında daha az CO2 harcanması için, çimento endüstrileri bu malzemenin bir kısmını yüksek fırın cürufu – çelik endüstrisinden kaynaklanan bir atık – ve ayrıca uçucu kül – kömürle çalışan termoelektrik santrallerden gelen atıklarla değiştirmeye başlamıştır.

Bu alternatifle ilgili en büyük sorun, aynı zamanda yüksek oranda CO2 yayan çelik endüstrisinin ve uçucu kül üretiminin çimento fabrikaları ile aynı hızda büyümemesi ve bu da uzun vadeli stratejileri imkansız hale getirmesidir.

Bu sınırlama nedeniyle, çimento endüstrisi, formülasyonunda kısmen klinkerin yerini almaya aday olan başka bir malzemeyi de on yıllardır kullanmaktadır: kireçtaşı tozu veya 'ham kireçtaşı dolgusu'. Dolgu, ısıl işlem (kalsinasyon) gerektirmeyen bir hammaddedir - yüksek enerji tüketimi gerektiren bir işlemdir ve çimento endüstrilerindeki CO2 emisyonlarının çoğundan sorumludur.

karbondioksit yakalama

Bu sera gazının atmosfere salınımını azaltmak için karbon yakalama ve depolama teknikleri son derece önemlidir. Bu teknikler, bu kirleticiyi ayırmak için fizikokimyasal mekanizmalar ve çimento üretiminde kullanılan klinker fırını gibi sabit kaynaklardan yayılan karbondioksiti jeolojik olarak depolamak için diğer sıkıştırma tekniklerini kullanır.

Bu çerçevede karbondioksit atmosfere salınmadan önce yakalanmalı ve depolanmalıdır. Bunun için endüstriler yeni teknolojilere ve fabrikalarının adaptasyonuna yatırım yapmak zorunda kalacaktı, bu da büyük bir yatırım gerektirecek ve bunun sonucunda nihai ürünün fiyatında bir artış olacaktı.